落地案例|福建超弦的“超速智造之路”發表時間:2024-01-27 09:00 創新,是時代進步的有效驅動;智造,是紡織服裝的發展引擎。福建超弦織造通過“人工”+“智能”,打造全流程互聯互通的整廠智造解決方案。

更高的自動化率、更強的品控要求、更先進的制衣工藝,無疑是服裝企業共同追逐的目標。當科技賦能生產,讓服裝行業實現了智能“蝶變”。 福建超弦織造有限公司,是一家集梭織制衣、針織制衣、印花、繡花等產業配套、設施完善的規模型服裝生產企業,年服裝生產能力600萬件(套)以上。作為特步、361、波司登、駱駝、蕉下、建宇(Dick's,FILA、Adidas)等國內外品牌的優質供應商,多次榮獲“金牌供應商”“十佳優秀供應商”等榮譽。

傳統的紡織服裝行業生產模式在近些年面臨著巨大的挑戰,訂單、原料、工人、生產效率這些問題都需要有一個新的解決方案。超弦做足功課,希望通過“人工”與“智能”的深度融合,打造出全流程互聯互通的整廠智造解決方案。 福建超弦主要需解決以下問題: 提高生產效率,增加工廠產能; 提升廠房利用率,實現跨樓層自動輸送; 降低人力成本依賴,打造數字化、智能化生產流程; 進一步改善工廠生產環境。

土地成本是工廠生產前期的核心成本之一,如何在有限的土地資源及廠房內實現工廠產能的優化配置?如何進一步改善生產環節并提升生產效率?是許多工廠管理者亟待解決的問題之一。 基于福建超弦的需求,瑞晟智能就工廠結構和產能方案進行了詳細的溝通和設計。福建超弦整廠實現了高度自動化水平:電動叉車、自動裁床、跨層智能輸送線、智能裁片倉庫、智能掛片站、懸掛式智能分揀系統、智能懸掛生產系統、自動包裝機等生產設備,有效減少人工干預,提高生產率。 1層縫前自動化加工層,經由升降機實現裁片自動運輸,并與機器人進行協同實現智能倉儲。所有裁片上架后智能分揀、生產、流轉至1層后整線,所有成衣在1層經歷緩存、整燙、除濕等后整環節后,整裝下線包裝封箱。整廠全流程實現智能協同,高效生產。

圖/跨樓層裁片運輸

圖/智能裁片超市 通過智能化整廠規劃,在每個生產環節中合理應用智能化設備,例如瑞晟智能懸掛系統可以將產品懸掛在特定位置上,減少臺面空間和地面空間的堆積,并提高工人操作和處理服裝的效率。智能化設備讓工人專注于標準化作業,讓管理組長便捷進行產品的可追溯性管理。如遇瓶頸工序出現時自動發出報警通知,便于班組長快速疏通瓶頸工道,提高生產效率,同時也大幅提升產品訂單的及時率、合格率。  圖/瑞晟智能懸掛生產系統-掛片站  圖/瑞晟智能懸掛式智能分揀系統  圖/瑞晟智能懸掛生產系統 跨層智能輸送線,可以快速且準確地完成面料的輸送任務,降低勞動強度及人力成本,跨樓層運輸實現了99.99%的準確性,車間整潔干凈,能夠有效減少物料堆積、雜亂不清所造成的效率滯后問題。智能懸掛后整線可實現不同款式、不同材質、不同尺碼的無人化分揀。整個后整分揀流程的人力成本大幅降低,實現了無人化管理。

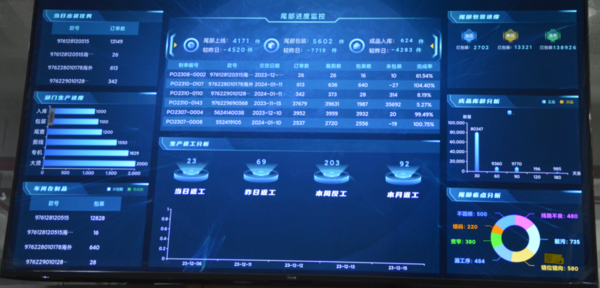

“加快數字化發展 建設數字中國”是十四五規劃中的重要篇章,亦是中國制造未來發展的明確方向。迎接數字時代,激活數據要素潛能,以數字化轉型整體驅動生產方式的變革,傳統制造業要從數字化、自動化、智能化三化融合的方向邁進。 為了推動企業的持續發展,占據市場優勢,福建超弦通過內部生產數據治理,一座數字化管理“云平臺”覆蓋福建超弦生產全流程,從訂單開始進行數字排產、IoT數據實時采集及生產監控,實現生產資源的優化配置,提升產品質量監控以及對原輔料的精準管理。

圖/數字化管理平臺 有“數”更要有“智”,在實際生產過程中,所有面料、裁片、輔料均有唯一識別二維碼,經由瑞晟智能懸掛生產及分揀系統,根據多訂單、多工序、多環節、多工位等生產信息,智能化進行生產分工。裁片掃碼、上架、傳送、分揀,全程都實現衣服不落地且有IoT、RFID技術協同監管,這種高度自動化的生產方式,不僅提高了效率,還減少了人為操作的失誤,確保了產品質量的穩定。

圖/瑞晟智能懸掛生產系統

圖/瑞晟智能懸掛系統手控盒 福建超弦在進行智能化整廠改造后,目前可實現年產量可達600萬套服裝,生產周期縮短,生產效率提升30%以上,產能提升120萬件,成本降低20%。 年產量600萬套以上,產能提升120萬件; 生產周期縮短,生產效率提升30%以上; 人力成本大幅下降,部分區域實現無人化; 廠房利用率提升,全流程自動化運輸。

用創新不斷創造新的價值,福建超弦的智能化改造如今只是1.0版本,通過科技賦能,將持續突破,提升生產品質與效率,迎接智能化時代的挑戰與機遇。 |